气动系统是工业自动化中不可或缺的一部分,它为各种机械设备提供动力和控制;气动系统的维护周期没有“一刀切”的标准,维护周期需结合工况强度、环境条件、元件类型综合确定

气动系统是工业自动化中不可或缺的一部分,它为各种机械设备提供动力和控制;气动系统的维护周期没有“一刀切”的标准,维护周期需结合工况强度、环境条件、元件类型综合确定。

核心分为 日常点检、定期维护、专项检修 三类,下面我们就来聊聊气动系统维护的要点,帮你更好地保养你的“气动心脏”。

气动系统核心在于气压和流量的稳定,任何小的故障都可能引发更大的问题。比如气压不足会导致设备无法正常运行,气压过高则可能造成设备损坏甚至引发安全事故。因此,定期维护是保障系统稳定运行的关键。

|

维护项目 |

检查内容 |

操作方法 |

判定标准 |

|

气源压力 |

系统工作压力是否稳定 |

观察压力表读数 |

压力波动≤±0.05MPa,符合设定值(0.4-0.6MPa) |

|

排水器 |

过滤器/储气罐积水情况 |

手动开启排水阀排空积水 |

无积水残留,排水阀无漏气 |

|

油雾器 |

油位及出油状态(需润滑系统) |

查看油杯液位,观察滴油嘴出油情况 |

油位在1/2-2/3之间,滴油量1-3滴/分钟 |

|

执行元件 |

气缸动作是否平稳、有无异响 |

空载/负载运行气缸,听是否有漏气、卡顿声 |

动作无卡顿,活塞杆无明显窜动,无持续漏气 |

|

电磁阀 |

换向是否正常,线圈温度 |

通电测试换向,手摸线圈温度 |

换向灵敏,线圈无过热(≤60℃)、无焦糊味 |

根据系统使用频率和环境差异,分为 轻型工况、通用工况、重型工况 三类维护周期:

|

维护级别 |

适用场景 |

维护周期 |

核心维护内容 |

|

轻型维护 |

洁净环境(如电子车间)、间歇性运行(每日<4小时)、无油润滑系统 |

每月1次 |

1.清洗空气过滤器滤芯(纸质滤芯用压缩空气反吹,无纺布滤芯可水洗晾干); 2. 检查气管接头是否松动,涂抹肥皂水排查漏气; 3. 给气缸活塞杆外露部分涂抹防锈润滑脂 |

|

通用维护 |

一般工业环境(如机械加工、包装)、每日8小时连续运行、常规润滑系统 |

每季度1次 |

1.更换空气过滤器滤芯(堵塞严重时提前更换); 2. 清洗油雾器内部油路,更换气动专用润滑油(ISO VG32); 3. 拆卸电磁阀手动换向按钮,清理阀芯杂质(避免卡滞); 4. 检查气缸密封件,若活塞杆有轻微漏气,及时紧固端盖螺丝 |

|

重型维护 |

恶劣环境(如粉尘、潮湿、高温)、24小时连续运行(如流水线、冶金)、重载系统 |

每月1次 |

1.每周清洗1次过滤器,每月更换滤芯; 2. 检查储气罐内壁锈蚀情况,每年做1次水压测试; 3. 拆卸气缸,更换老化密封圈(建议备用密封件套件); 4. 校验压力表、调压阀精度,确保压力控制准确 |

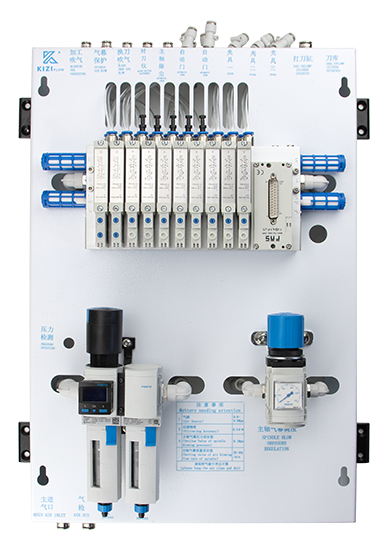

1.空气处理单元(三联件)

-过滤器:每月排水,滤芯每6~12个月更换(粉尘多环境缩短至3个月);

-减压阀:每6个月校准输出压力稳定性;

-油雾器:保持油位在上下限之间,润滑油每6~12个月更换。

2. 气缸

-每3个月检查活塞杆是否有划伤、锈蚀;

-每6个月检查导向轴承和密封件磨损;

-每年拆解清洗(高频率使用设备建议每6个月)。

3. 电磁阀 / 气动阀

-每3个月清洁外部灰尘,检查手动 override 是否灵活;

-每年拆检先导孔、阀芯(尤其非无油系统);

-密封件每2~3年预防性更换。

4. 储气罐与安全附件

-安全阀:每年强制校验一次(法规要求);

-压力表:每6个月校验一次;

|

影响因素 |

维护周期调整原则 |

|

粉尘/潮湿环境 |

维护周期缩短50%,增加过滤器清洗频率 |

|

高温环境(>40℃) |

每月检查密封件老化情况,线圈温度过高时加装散热装置 |

|

频繁换向系统(如高频气缸) |

气缸密封件更换周期缩短至3-6个月 |

|

食品/医药洁净场景 |

采用无油润滑系统,每周对管路进行无菌清洗,每月更换食品级密封圈 |

1.预防为主:积水是气动系统的“头号杀手”,每日排水不可遗漏;滤芯堵塞会导致压力损失,需及时清洗更换。

2.润滑适配:需润滑的系统,油雾器出油量不可过多(易积碳)或过少(易磨损);无油润滑气缸严禁添加润滑油。

3.记录存档:建立维护台账,记录每次维护时间、更换元件型号、压力参数,便于后续故障追溯和周期优化。

总结

气动系统维护并非“一劳永逸”,而是需要持续关注、及时处理。合理的维护不仅能延长设备寿命,还能提升生产效率和安全性。

通过建立"日常点检+定期保养+状态监测"的三级维护体系,可使气动系统平均故障间隔时间(MTBF)提升至行业标杆水平(约1.2万小时),设备综合效率(OEE)提高至78%以上。

对于工业用户来说,了解并遵循维护规范,是保障系统稳定运行的重要一步。

气动机床的稳定运行,离不开靠谱的气动配件!关注北泽五金,get 气动机床管路搭建、元件适配的实用干货,生产效率直接拉满!